Llenadora de Vacío

Descripción

MOBEMUR S.L. tiene tres modelos de llenadoras mediante vacio

- Llenadora con 16 válvulas de llenado

- Llenadora con 24 válvulas de llenado

- Llenadora con 32 válvulas de llenado

La única diferencia entre los modelos es el numero de válvulas de llenado

CONJUNTOS PRINCIPALES

- Bancada alimentadora de latas.

Esta bancada lleva las latas al interior de la llenadora. Antes de llegar el plato transportador, las latas entran sucesivamente hasta quedar bloqueadas en el tramo final de la bancada alimentadora; pero una vez que esa bancada está totalmente llena la última lata será vista por el detector situado en la entrada de la bancada y abrirá el cilindro neumático retirando la puntera y dejando pasar a este grupo de latas para ser procesadas. La finalidad de este mecanismo es simplemente hacer que la bancada alimentadora haga de pulmón y que no vayan entrando esporádicamente latas sino que entren por conjuntos.

Además, mediante el conjunto detector y válvula neumática, esta bancada lleva instalada un sistema que permite añadir a la lata algún aditivo antes de proceder al llenado.

- 2- Bomba de vacío.

Este sistema de bomba de vacío es por doble tanque. El funcionamiento es el que sigue: mientras el grupo está en funcionamiento, la bomba de vacío (de anillo líquido) está funcionando y por tanto creando vacío. Es muy probable que por la propia succión llegue algún resto de líquido (líquido de gobierno del producto) al tanque de vacío.

Además se puede ver que el tanque de vacío y tanque de recuperación están unidos, y en estas uniones llevan instaladas unas válvulas neumáticas; mientras la bomba de vacío está funcionando las válvulas neumáticas están abiertas de manera que los dos tanques están comunicados y con la misma atmósfera, además el líquido del tanque de vacío, por la misma fuerza del vacío pasará al tanque de recuperación. Este tanque de recuperación lleva instalada una boya de nivel que cuando dicho líquido alcance un determinado nivel cerrará las válvulas neumáticas de comunicación entre tanques y abrirá la otra válvula neumática del tanque de recuperación para romper el vacío y que el líquido quede totalmente libre; a través de una motobomba sanitaria que actuará al tiempo que cierran las válvulas neumáticas de comunicación comenzará a funcionar y a llevar ese líquido sobrante nuevamente a la llenadora o donde el cliente estime oportuno.

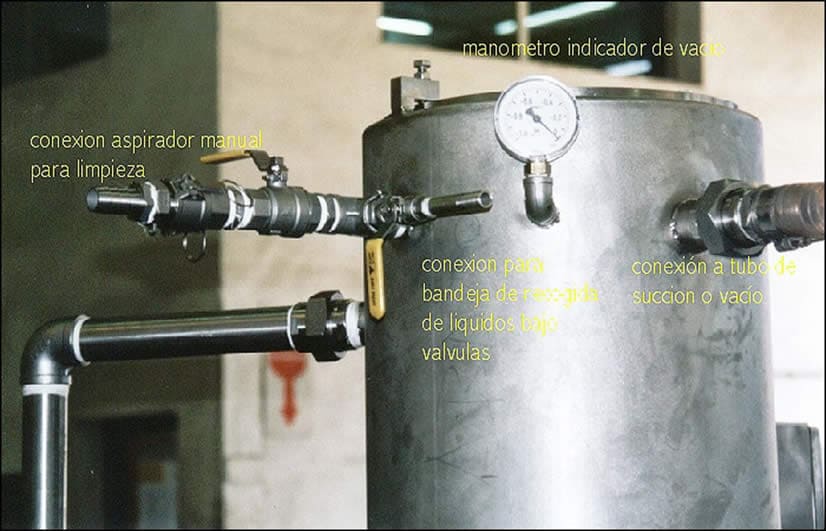

3- Detalle bomba de vacío.

Con el manómetro sabremos la depresión o vacío al que está el tanque de vacío y, por tanto, una idea del vacío que estamos consiguiendo en las latas.

Conexión del tanque de vacío a la llenadora para efectuar el proceso.

Conexión para bandeja de recogida. En la llenadora hay una pequeña bandeja situada bajo las válvulas en el tramo donde la lata sale de la llenadora en dirección a la cerradora, pues en este sector es posible que exista un goteo y para ello es esta pequeña bandeja que, aprovechando la misma depresión del tanque de vacío, nos permitirá recuperar ese producto nuevamente.

El aspirador manual es un proceso prácticamente igual al anterior. Una vez terminada la jornada de trabajo, activaremos el sistema de aspiración y recogeremos todo el líquido existente en el tanque de líquidos y pasará al tanque de vacío para su posterior recuperación. Además, una vez hecha esta operación, podemos activar el sistema de lavado automático de la llenadora (para activarlo actuaremos sobre su cuadro de maniobras) y de esta manera todas las válvulas de llenado de la llenadora quedarán limpias; el proceso es añadir agua al tanque de líquidos y al activar el sistema de lavado las válvulas quedarán abiertas y la llenadora funcionado y, por tanto, lavando todo el mecanismo de llenado.

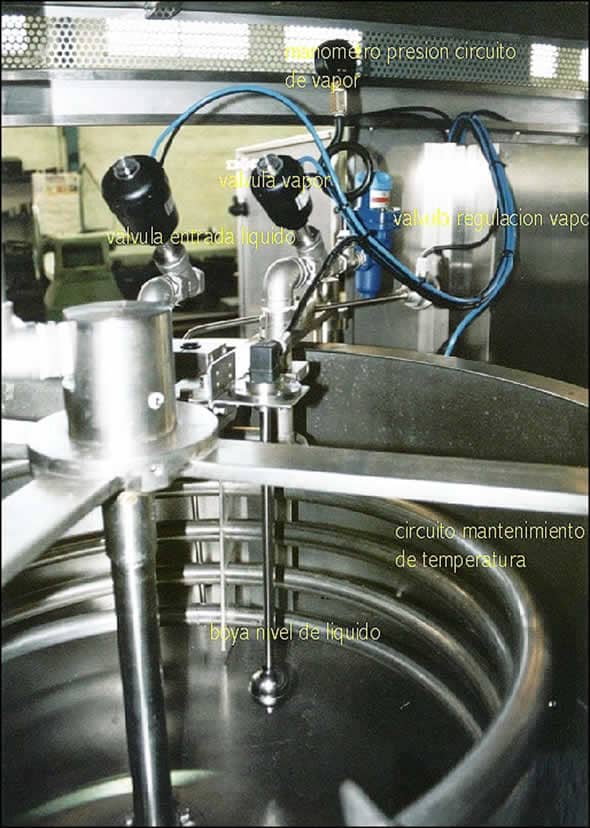

- 4- Detalle del sistema de mantenimiento de temperatura y nivel de líquido en el tanque.

Con la boya controlaremos el nivel de líquido que debemos tener en el tanque. Cuando éste sea mínimo entrará en funcionamiento la válvula mecánica de llenado permitiendo entrar líquido hasta el fijado por la boya como máximo. Por otro lado, tenemos la válvula para el circuito de mantenimiento de calor, que permitirá entrar el vapor al serpentín para generar calor. Este vapor que entra al circuito puede ser regulado mediante la válvula de regulación, a través de la cual podremos dar más o menos paso de vapor, normalmente lo óptimo son 2 ó 3 Kg., que son indicados en el manómetro de presión.

- 5- Toma de fuerza.

Es la transmisión de movimiento de la cerradora a la llenadora. Se hace con reductor su fiabilidad y también porque en caso de atranque es más apropiado.

- 6- Detalle de válvulas y bandeja de recogida.

Ver punto 3, bandeja de recogida.

- 7- Maquina construida totalmente en acero inox

- 8- Cinco ciclos de trabajo. Vacio, llenado, rellenado con vacío, atmosfera y punto muerto.

- 9- Entrada rectilínea a estrella de transporte.

- 10- La llenadora puede funcionar de forma autónoma o tomar su tracción de la cerradora.

- 11- Válida para envases metálicos, plásticos y cristal.

- 12- Facil ajuste del espacio de cabeza

- 13- Supone un ahorro en liquido de cobertura ya que los derrames son mínimos.

- 14- Controles de nivel y temperatura de líquidos totalmente eléctrico

- 15- Serpentín de vapor para temperatura de liquido

- 16- Tanque de liquido regulable en altura mediante manivela

- 17- Sistema de no lata- no activación ciclo de vacío.

- 18- Bandeja de recogida de líquidos bajo válvula para evitar pérdidas de producto.

- 19- Sistema de limpieza automático controlado desde pantalla táctil de cuadro de maniobras

- 20- Sistema de aspirador manual

- 21- Bomba de vacío de anillo liquido BUSCH